Patchcord kalite test yöntemi

Optik yama kablosu kalitesi

Üreticiler, yüksek kaliteli fiber patch cordlar üretmek için tasarım ve üretim sürecinde bir dizi test gerçekleştirir. Bu fiber optik testler, hemen hemen her tür fiber ağ için kritik öneme sahiptir. Sadece satıcılar değil, son kullanıcılar da fiber optik kablonun kalitesini bilmek ve daha sonra nerede kullanmak istediklerine karar vermek için bu testlerin ne olduğunu bilmelidir. Bu gönderi üç testi tanıtıyor: 3D ölçüm, ekleme kaybı (IL), geri dönüş kaybı (RL) ve son kullanıcılara patchwork kablolarının yüksek kaliteye sahip olduğunu garanti eden son seviye belirleme (pürüzsüzlük ve temizlik).

1. Üç boyutlu ölçüm: Yüksek kalitede nihai bağlantı garantisi (konnektör bağlantısı)

3D ölçüm testi veya 3D yüzey ölçümü, fiber optik bağlantıların performansını kontrol etmek için önemli bir testtir. Fiber optik kablo bileşenlerinin üretiminde ve çalışmasında, optik interferometri gerçekleştirmek için bir araç olarak üç boyutlu interferometre, satıcıların fiber ucunun seviyesini kontrol edebilmeleri ve uç boyutu doğru bir şekilde kontrol edebilmeleri için önemli bir rol oynar. Ölçülen üç ana özellik, eğrilik yarıçapı, tepe kayması ve çekirdek yüksekliğidir.

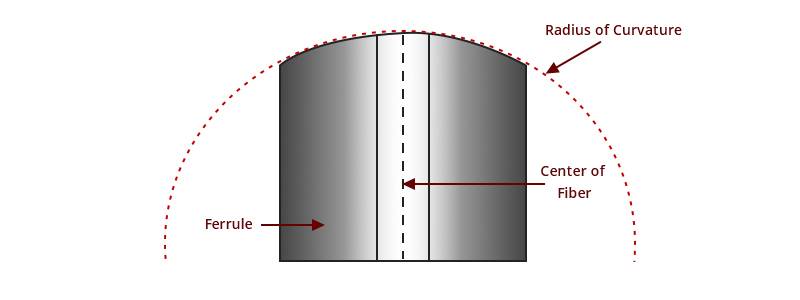

eğrilik yarıçapı

Aşağıdaki resimde görebileceğiniz gibi, eğrilik yarıçapı, yüksüğün uç yüzeyinin yuvarlaklığıdır. Yüksek kaliteli bir fiber patch kablosunun konektör yüzeyinin eğrilik yarıçapı belirli bir aralıkta kontrol edilmelidir. Çok büyük bir yarıçaptan, cam üzerinde çok fazla sıkıştırma oluşturur ve çok gevşek, çevreleyen halka üzerinde çok fazla baskıya neden olur ve camın sıkıştırılması yeterli değildir. Çok fazla veya çok az yarıçap, optimum sinyal iletimi için ışık saçılmasına veya yetersiz fiziksel temasa neden olabilir. Yalnızca uygun bir yarıçap, uygun sıkıştırmaya ve maksimum performansa izin verir.

Kaliteli yama kablosu

apeks ofset

Cilalı yüksüğün uç yüzeyinin en yüksek noktası ile fiberin merkezi arasındaki doğrusal mesafeyi ifade eder. Bu, cilalama işlemi sırasında takviye için anahtar bir terimdir. Yanlış ödeme, ana nedenlerden biri olabilir.

Teorik olarak, merkezi apeks yer değiştirmeleri ile birleştirilen eklemler, herhangi bir hava boşluğu olmaksızın tam bir çekirdekten çekirdeğe bağlantıya sahip olmalıdır. Büyük bir ofset tepe noktası varsa, yüksek IL ve RL ile sonuçlanan bir hava boşluğu oluşturulabilir. PC veya UPC yüksüklü optik bağlantılar, cilalama sırasında tepe açısını 0 ° dikey açıya ayarlamalıdır. Yüksük polisaj yüzeyine tam olarak dik olduğunda, tepe noktası fiberin tam merkezi olacaktır. Ferrol APC başka bir durum. Yüksük tamamen dikey olmak yerine liflere 8 derecelik bir açıya sahip olmalıdır. PC, UPC ve APC ödeme stilleri hakkında daha fazla bilgi için bkz. PC vs UPC vs APC Connector: Uygun fiber bağlantı türünü seçin.

lif yüksekliği

Çekirdeğin yüksekliği, fiber çekirdeğin yüksüğün yüzeyinden uzandığı yüksekliktir. Çekirdeğin yüksekliği çok yüksek veya çok düşük olmamalıdır. Çok fazla ise çiftleşme sırasında lif zarar görebilir. Çok küçükse, bağlanan bağlantı arasında bir boşluk oluşacak ve böylece ekleme (bağlantı) düşüşü artacaktır. Özellikle yüksek hacimli iletim sistemleri için

Kaliteli yama kablosu çekirdek uzunluğu

Standart değerler çekirdek modlara ve cilalama tarzlarına göre değişiklik gösterir, bu nedenle belirli ürünlerin endüstri tarafından kabul edilen son seviye geometri standartlarını karşılaması veya aşması gerekir. Aşağıdaki şema, IEC / PAS 61755-3-31 ve IEC / PAS 61755-3-32’ye dayalı tek modlu MTP ana hat kablosunun uçtan uca bağlantı seviyesinin geometrik gereksinimlerini göstermektedir.

| Item | Önerilen miktar |

|---|---|

| Ferrule X angle (SX) | -0.2~0.2° (PC and APC) |

| Ferrule Y angle (SY) | ±0.2° |

| Ferrule X radius (RX) | ≥2000 mm |

| Ferrule Y radius (RY) | ≥5 mm |

| Fiber Curvature Radius (RF) | ≥1 mm |

| Fiber height (H) | 1000~3000 nm |

| Max fiber height diff (HA) | 500 nm |

| Max adjacent height diff (HB) | 300 nm |

| Coplanarity | ≤2000 nm |

| Core dip | -100nm~+200 nm |

2. IL & RL Testi: Optik sistemin çalıştırılması için kritik

IL veya ekleme kaybı, cihazın bir iletim hattına veya fiber optik üzerine yerleştirilmesinden kaynaklanan sinyal gücü kaybıdır. RL veya kayıp kaybı, ışık kaynağına yansıyan sinyal gücü kaybıdır. Fiber bağlantılar için ekleme kaybı ve geri dönüş kaybı referansında, IL ve RL’nin tanımı, ekleme / geri dönüş kaybı değerlerini optimize etmek için nedenler ve ipuçları tanıtılmaktadır.

Üretim veya kurulum süreci önemli değildir, IL & RL testi çok önemlidir. Optik kablo satıcıları için, test edilen ekleme kaybı ve geri dönüş, bir dizi ilgili standartla uyumlu olmalıdır. Örneğin, TIA standartları, en kötü durum senaryosu olarak kabul edilen 0,75 dB’lik bir maksimum fiber bağlantı ekleme kaybı belirler. Piyasadaki çoğu fiber bağlantı için, aralıkları standart düşüş için 0,3 dB ila 0,5 dB ve düşük düşüş için 0,15 dB ila 0,2 dB’dir. Üreticiler, son kullanıcıların uygun ürünleri alabilmesi için değerlerin normal olup olmadığını kontrol etmek için IL/RL test cihazı ve sayacı kullanır.

Son kullanıcılar için, optik bağlantı tasarımı için referans olarak ürün spesifikasyon listesinde listelenen IL & RL değerini almanın ve referans değerine göre diğer cihazları ve tertibatları seçmenin yanı sıra, kendiniz de deney yapabilirsiniz. Bu, kurulumcuların arızalı sistem bileşenlerini gidermelerine ve tanımlamalarına yardımcı olur. OTDR, OFDR, genellikle geri dönüş düşüşünü ölçmek için kullanılan tekniklerdir.

3. Yüksük çözünürlüğü: Konektörün temizliğini sağlamak için gerekli inceleme

Temizlemekten, daha spesifik olarak bağlantının sonunu temizlemekten birçok kez bahsettik. Nihai yüzey netliği, hem 40 yıl önce hem de bugün fiber optiği korumanın temel bir yoludur. Üreticiler, eklemin uç yüzeyinde kirlenme, çizik veya çatlak olup olmadığını kontrol eder. Hemen hemen her fiber optik mühendisi, kabloları kurarken sıklıkla görülen kalem temizleyicileri veya kaset temizleyicileri gibi test cihazları / fiber optik temizleme araçlarına sahiptir.

Mikroskop altında bağlayıcı

Son yüz şeffaflığı neden önemlidir? Fiber optik bağlantı arayüzünün temizliği ve düzgünlüğü, fiber optik bağlantıların kalitesini korumak için temel ve önemli önlemlerden biridir. Bu, konektörün ucundaki deformasyon ve üzerindeki partikül kirleticiler nedeniyle diğer temizleme türlerinden farklıdır. Mikroskobik toz bile geri dönüş kayıplarını artırabilir ve hatta eklemlerde kalıcı hasara neden olabilir. Ayrıca, yüzeyin iki ucu arasındaki toz, yüzeyi çizebilir ve fiber çekirdekler arasında optik sinyale zarar verebilecek hava boşluklarına veya uyumsuzluğa neden olabilir. Bu kirleticileri mikroskop olmadan görmek çok nadir olduğundan, bir kirli dalı eşleştirirseniz diğer dal da enfekte olabilir. Bu nedenle, satıcılar fiber optik bağlantı testi sırasında uç yüzey şeffaflığı yapmış olsalar bile, konektör konektörlerini bağlamadan önce veya konektörler eşleşmedikten sonra her defasında uç yüzeyleri incelemeye ve temizlemeye özen göstermelisiniz. Konektörü temizleme hakkında daha fazla bilgi bu yazıda: Fiber konektörü temizleme hakkında ne kadar bilginiz var?

Özetle, fiber optik endüstrisi, ölçülecek temel parametreleri ve endüstri birliklerini ve komiteleri fiber kalite güvence üretim kriterlerini tanımlayarak inceleyerek fiber bağlantı kalitesini iyileştirir. Yamalı fiber kablolar yukarıdaki üç testi geçmişse ve test sonuçları standartlara uygunsa, yüksek kaliteli ışık iletilmesine yardımcı olabilirler. Son kullanıcılar için satıcıların bu testleri yapıp yapmadığını kontrol etmeleri ve verilen bu test raporları ile test parametrelerini doğrulamaları gerekmektedir.

Ariont’ta üretilen tüm fiber optik kablolar uluslararası standartlara göre test edilmektedir.